Selektiver Teilrückbau in einem Chemiepark im laufenden Betrieb

Der Rückbau von Produktionsanlagen und Gebäuden in einem Chemiepark stellt Planer und Abbruchausführende im Hinblick auf die geeignete Abbruchmethodik und die Risikobetrachtung vor besondere Herausforderungen.

Die Planung muss einerseits einen effektiven und wirtschaftlichen Abbruch mittels Großgerät ermöglichen und andererseits die Risiken für die umliegenden, benachbarten Betriebs- und Produktionseinrichtungen auf ein Mindestmaß reduzieren. Dies erfolgt durch eine Gefährdungsbeurteilung, in welcher mögliche Gefährdungen/Schadensereignisse ermittelt und ihre jeweiligen Risiken über die Eintrittswahrscheinlichkeit und das abgeschätzte Schadensausmaß beurteilt werden. Mit diesem Kenntnisstand werden anschließend risikomindernde Maßnahmen festgelegt.

Für die Anfertigung einer Risikobeurteilung zu einem speziellen Abbruchprojekt in einem Chemiepark bei laufender Produktion gibt es weder eine verbindliche Richtlinie noch ein spezifisches Regelwerk. Die hier geschilderte Vorgehensweise orientiert sich an praxisbewährten Methoden zur Ermittlung, Einstufung und Bewertung von Risiken in der Industrie und im Versicherungswesen.

Die Nomenklatur und grundlegende Methodik sind u.a. in deutschen und europäischen Normen für Industrieanlagen beschrieben, z.B. DIN EN ISO 121001 (früher DIN EN 1050). Als weitere Grundlage ist die sog. Zurich Hazard Analysis (ZHA)2 zu nennen. Die ZHA beschreibt beispielhaft, wie Risiken semi-quantitativ, d.h. anhand des Schadensausmaßes und der Eintrittswahrscheinlichkeit bewertet werden können. Die ZHA gibt auch Anleitung darüber, wie ein Risikoprofil erstellt werden kann und wie Maßnahmen zur Risikoreduzierung Berücksichtigung finden. Die ZHA wird beispielsweise in einem Leitfaden der Chemischen Industrie3 als eine praxisbewährte Methode zur Gefahrenbewertung empfohlen. Bewährt hat sich die ZHA, um die Gefährdung von Mensch und Umwelt einerseits, aber auch rein finanzielle Werte, wie Betriebs- und Produkthaftpflicht, Sachschäden und Betriebsunterbrechung andererseits zu ermitteln.

Die Gefährdungsbeurteilung wird als tätigkeitsspezifische Gefährdungsbeurteilung durchgeführt. Die Betrachtung erstreckt sich auf alle Phasen und Prozesse des durchzuführenden Rückbaus.

Die Risikoermittlung erfolgt quantitativ durch Abschätzen der Wahrscheinlichkeit (W) und des Schadenausmaßes (S) sowie der Kontrollmöglichkeit (K). Das Schadensausmaß wird in fünf Kategorien eingeteilt (Abb. 1).

| Kategorie | Wert | Schaden-ausmaß | Definition der Folgen |

| I | 10 | Sehr groß | Gesundheit: Tod Umwelt: Innerhalb mehrerer Jahre nicht reversibler Umweltschaden Wirtschaftlichkeit: Wirtschaftlicher Schaden mit mehrjährigen und/oder gravierenden Folgen |

| II | 7 | Groß | Gesundheit: Schwerer bleibender Gesundheitsschaden Umwelt: Schwerer, aber innerhalb mehrerer Jahre reversibler Umweltschaden Wirtschaftlichkeit: Sicherer wirtschaftlicher Schaden |

| III | 5 | Mittel | Gesundheit: Leichter bleibender Gesundheitsschaden Umwelt: Innerhalb mehrerer Monate reversibler Umweltschaden Wirtschaftlichkeit: Sicherer wirtschaftlicher Schaden |

| IV | 3 | Klein | Gesundheit: Heilbare Verletzung mit Arbeitsausfall Umwelt: Umweltschaden mit lokal begrenzter, geringer Auswirkung Wirtschaftlichkeit: Möglicher wirtschaftlicher Schaden |

| V | 1 | Gering | Gesundheit: Leichte Verletzung ohne Arbeitsausfall Umwelt: Geringfügiger, unmittelbar reversibler Schaden Wirtschaftlichkeit: Keine messbare Auswirkung |

Abbildung 1: Bestimmen des Schadensausmaßes und der möglichen Folgen

Methodik

Erster Schritt

Die Eintrittswahrscheinlichkeit (W) wird qualitativ in fünf Kategorien abgeschätzt (Abb. 2). Als Ausgangszustand wird dabei im ersten Schritt der Zustand ohne Vorhandensein von Minderungs-/ Schutzmaßnahmen angenommen.

| Kategorie | Wert | Definition der Wahrscheinlichkeiten (W) |

| A | 10 | Häufig |

| B | 7 | Gelegentlich |

| C | 5 | Selten |

| D | 3 | Unwahrscheinlich |

| E | 1 | Praktisch unmöglich |

Abbildung 2: Wahrscheinlichkeit W

Ebenso wird die Kontrollmöglichkeit (K) qualitativ in fünf Kategorien abgeschätzt (Abb. 3). Als Ausgangszustand wird dabei im ersten Schritt der Zustand ohne Vorhandensein von Kontroll-/ Überwachungsmaßnahmen angenommen.

| Kategorie | Wert | Definition der Kontrollmöglichkeiten (K)) |

| A | 10 | Eine Gefahr/Gefährdung lässt sich nicht oder nur sehr aufwendig überwachen/mindern |

| B | 7 | Eine Gefahr/Gefährdung lässt sich nur schwierig überwachen/mindern |

| C | 5 | Eine Gefahr/Gefährdung wird voraussichtlich nicht immer oder nicht immer rechtzeitig entdeckt und gemindert |

| D | 3 | Eine Gefahr/Gefährdung wird mit hoher Wahrscheinlichkeit entdeckt und gemindert |

| E | 1 | Eine Gefahr/Gefährdung wird frühzeitig entdeckt und gemindert |

Abbildung 3: Definition der Kontrollmöglichkeiten (K)

Zur Bewertung der Risiken werden folgende Risikoklassen entsprechend Abb. 4 verwendet.

| Punkte | Risikoklassen | Risikoeinstufung |

| 1-50 | 1 | Sehr geringes Risiko |

| 51-100 | 2 | Geringes Risiko |

| 101-350 | 3 | Mittleres Risiko |

| 351-500 | 4 | Hohes Risiko |

| 501-1000 | 5 | Sehr hohes Risiko |

Abbildung 4: Risikoklassen und Risikoeinstufung

Zweiter Schritt

Im zweiten Schritt werden für die zu erwartenden Gefährdungen Maßnahmen zur Risikominderung festgelegt und eine Neubewertung nach Eintrittswahrscheinlichkeit und Schadensausmaß vorgenommen. Zu diesen Minderungsmaßnahmen gehört die Festlegung einer angemessenen Projektorganisation und Planung im Hinblick auf Aufgaben und Verantwortlichkeiten zur Gewährleistung eines sicheren Betriebs der Arbeiten genauso wie

► das Beseitigen oder Vermindern von Gefährdungen,

► technische Schutzmaßnahmen gegen nicht zu beseitigende Gefährdungen,

► weitergehende organisatorische Maßnahmen und

► persönliche Schutzmaßnahmen.

Das Beseitigen oder Vermindern von Gefährdungen sowie technische und organisatorische Maßnahmen werden dabei vorrangig gegenüber persönlichen Schutzmaßnahmen betrachtet.

Dritter Schritt

Im dritten Schritt werden Maßnahmen zur Risikobeherrschung (Kontroll- und Überwachungsmaßnahmen) festgelegt und eine Neubewertung zusammen mit den möglichen Minderungsmaßnahmen durchgeführt. Das Ziel ist immer die Verhinderung des Eintretens des Schadensereignisses und/oder die Begrenzung des Risikos auf ein akzeptables Maß gemäß der Risikoklassen 1 und 2 (vgl. Abb. 4)

Praxisbeispiel

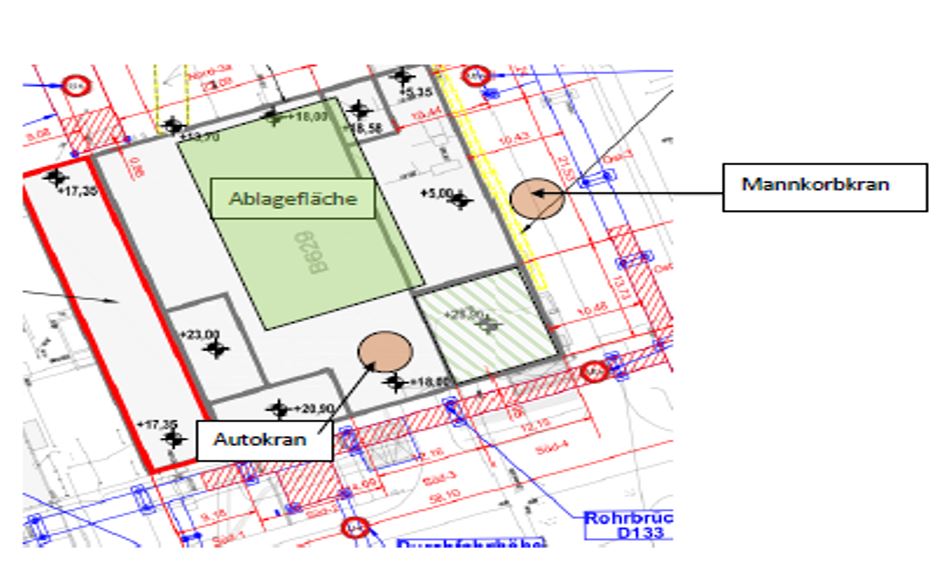

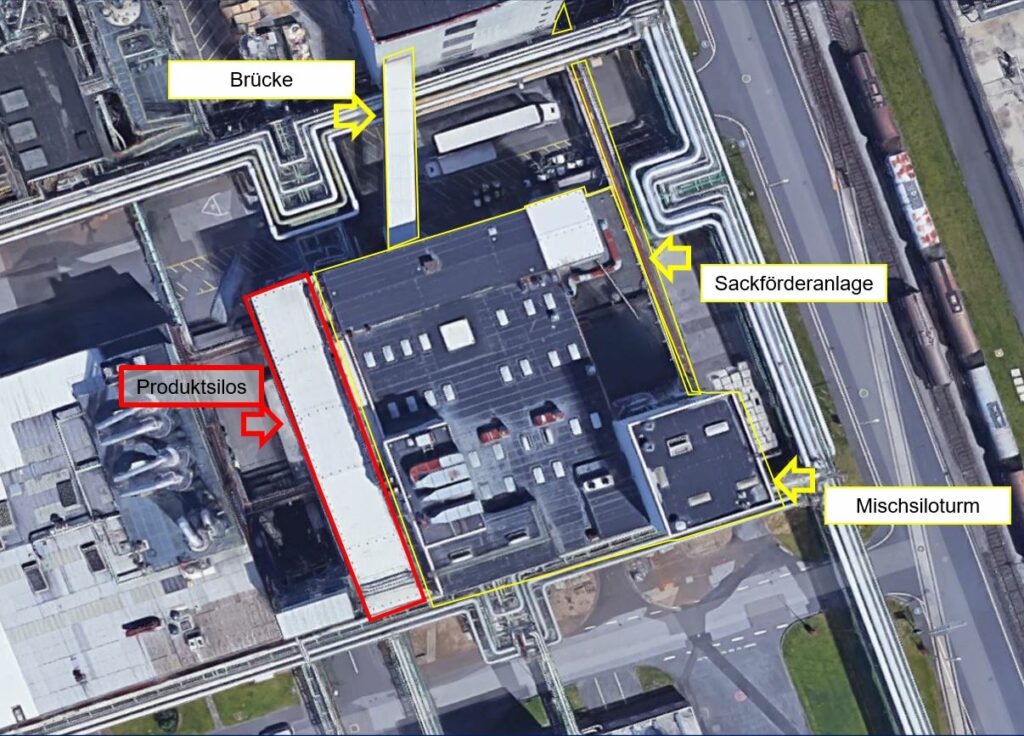

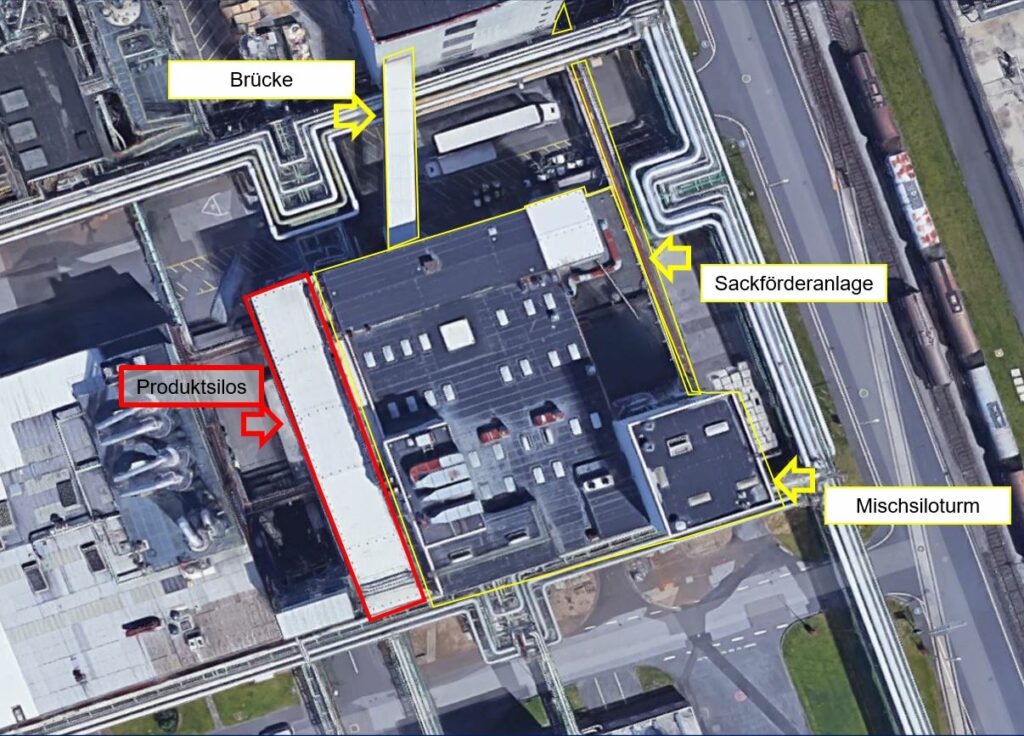

Die oben genannte Methodik wurde in der Praxis durch die ERM GmbH im Rahmen eines Teilabbruches eines dreigeschossigen, 19 m bis 29 m hohen Produktionsgebäudes mit angeschlossener Brücke durchgeführt (Abb. 5).

Die Produktsilos einschließlich der westlichen Verladezone bleiben erhalten und unterbrechungsfrei im Betrieb. Die flankierenden Rohrbrücken, die mit Gas, CO-Gas, Ammoniak flüssig/gasförmig, Chlorgas, Salzsäure, Natronlauge, Acrylnitril, Ethylbenzol, Styrol, Dampf 30 bar, etc. belegt sind, gehören dem CHEMPARK Betreiber und versorgen den gesamten CHEMPARK. Daher waren Abschaltung, Stilllegung und Druckminderung ausgeschlossen. Ein Überschwenken der Rohrbrücken mit Kränen ist verboten.

Die grundsätzliche Abbruchmethodik und Rückbauabfolge sahen zuerst die Stilllegung, Entkernung und Dekontamination vor. Danach erfolgte der Abbruch der Gebäudestruktur sowie die Entsorgung der anfallenden Abbruchmaterialien. Für jede Tätigkeit der jeweiligen Rückbauphasen war, wie oben beschrieben, im Hinblick auf den Rohrbrückenschutz, die zu erhaltenen Produktsilos und den Schutz der Nachbargebäude eine Gefährdungsbeurteilung sowie die Festlegung von Minderungsmaßnahmen durchgeführt worden. Dies führte u.a. zu

► einem Kranrückbau der 55 t schweren Verbindungbrücke durch Ausschwenken, Absenken und Zerlegung am Boden,

► den teilweisen händischen Rückbau der Gebäudefassade vom Arbeitsgerüst,

► den Rückbau des Mischsiloturmes ab der Höhe +12,30 m nach Heißtrennung mit Kran und weiterer Zerlegung am Boden sowie

► dem händischen Rückbau der Kalksandsteinausmauerung Mischsiloturm.

Durch einen genauen Hebe- und Stellungsplan wurde ein Kippen der Kräne in Richtung Rohrbrücken verhindert. Eine Beschädigung der Rohrbrücken durch große, schwere herabfallende Gegenstände wurde durch einen zweilagigen Rohrbrückenschutz, teilweise händischen Rückbau und den Einsatz von Prallmatten weitgehend minimiert (vgl. Abb. 6). Beispielhaft sieht die Risikoanalyse und Beurteilung (Schritt1), die Risikominderung (Schritt 2) und die Risikobeherrschung (Schritt 3) für die Gefährdung „Rohrbrückenbeschädigung durch herabfallende Gegenstände“ wie folgt aus:

Schritt 1: Risikoanalyse und Beurteilung

Es besteht hohe Wahrscheinlichkeit (W1=10), dass ohne Minderungsmaßnahmen und Kontrollmaßnahmen (K1=10) die Rohrbrücke und die darauf befindlichen Leitungen beim Rückbau beschädigt werden. Dabei entsteht ein sehr großes Schadensausmaß (S=10).

Das Risiko R1 = W1 * S * K1 = 10 * 10 * 10 = 1000 kann nicht akzeptiert werden (Risikoklasse 5, sehr hohes Risiko).

Es sind Maßnahmen zur Risikominderung festzulegen.

Schritt 2: Risikominderung

► Zweilagiges Schutzgerüst über den Rohrbrücken

► Händischer Abbruch vom Arbeitsgerüst und der Arbeitsplattform (Mannkorbkran)

► Kein Überschwenken der Rohrbrücken

► Hebe- und Stellungsplan für Kräne

► Einsatz von Prallmatten

Durch die Minderungsmaßnahmen ist eine Beschädigung der Rohrbrücken unwahrscheinlich (W2=3, K2=10).

Die Neubewertung führt zum Risiko R2 = W2 * S * K2 = 3 * 10 * 10 = 300 in der Risikoklasse 3, mittleres Risiko.

Es sind Kontrollmaßnahmen zur weiteren Risikominderung festzulegen, damit die Risikoklasse 1, sehr geringes Risiko, erreicht wird.

Schritt 3: Risikobeherrschung

► Permanente Abbruchüberwachung unter Einbeziehung der Werksfeuerwehr

► Zentrale Sperrventile und Abschaltvorrichtungen werden personell besetzt und auf die Abschaltung vorbereitet

Durch die Überwachung und Organisation der Abschaltung kann die Gefährdung frühzeitig entdeckt und gemindert werden (W3= 3, K3=1).

Die Neubewertung führt zum Risiko R3 = W3 * S * K3 = 3 * 10 * 1 = 30 in der Risikoklasse 1, sehr geringes Risiko

Im Ergebnis hat sich die beschriebene Risikobetrachtung für sensible Bereiche bewährt und das Rückbauprojekt konnte ohne Störfälle der Produktion und Unfälle aller am Projekt beteiligten und im Chempark arbeitenden Mitarbeiter realisiert werden.

Fotos: ERM

Informationen

ERM GmbH

Thomas Wellmann

Technical Consulting Director

Siemensstraße 9

63263 Neu-Isenburg

Tel.: 0151 57 12 96 92

thomas.wellmann@erm.com

www.erm.com